Alba González Álvarez (Burgos, 34 años), Premio Nacional de Diseño 2022, es una de las protagonistas de la revolución de la biomedicina. Sus implantes a medida y customizados de los que se benefician hospitales españoles e internacionales, la han llevado a liderar un proyecto europeo Marie Curie CONEX-Plus en la Universidad Carlos III de Madrid. “Además de desarrollar los implantes, llevamos a cabo tareas de investigación para avanzar en el estado del arte, crear implantes de calidad y construir la evidencia científica que respalde el uso de nuestros implantes customizados”, explica a Innovaspain.

González no tiene claro de dónde procede su vocación STEAM. “Soy la única ingeniera y científica de la familia. Mi perfil es bastante inusual, así que nunca tuve un referente en el que fijarme”. Tanto es así que la Ingeniería Biomecánica no existía cuando empezó sus estudios universitarios. “Cuando acabé el bachillerato, me planteé estudiar medicina e ingeniería; en su día disciplinas dispares. Ahora sabemos que tenía sentido. Que la ingeniería biomédica sea una carrera universitaria es un gran avance para el país”.

La ruta correcta

Después de dos carreras (estudió ingeniería industrial e ingeniería de diseño industrial), consiguió un trabajo en plena crisis, "pero no estaba satisfecha con lo que hacía". De lo que sí estaba segura era de que quería dedicarse a algo que impactara positivamente en la vida de las personas y que la medicina le seguía interesando.

Así que dejó su trabajo y se marchó a Reino Unido para formarse como ingeniera biomédica. Allí pasó seis años, primero doctorándose con un proyecto industrial Marie Curie. Más tarde, trabajando “en los hospitales y empresas más pioneras” en medicina personalizada, “siempre diseñando y creando implantes a medida con impresión 3D”.

El espaldarazo definitivo, la confirmación de que al fin había elegido el camino correcto, llegó con el diseño de un primer implante personalizado. “Encima lo implantaron en un paciente pediátrico”, recuerda. “Fue tal la felicidad que sentí, que supe que había llegado donde tenía que estar profesionalmente. Han pasado los años, pero mi compromiso con la medicina personalizada y los dispositivos médicos a medida sigue intacto”.

Máxima utilidad

Los implantes de Alba González tienen múltiples destinatarios. Principalmente pacientes con defectos óseos muy complejos en cirugía ortopédica y traumatología, cirugía maxilofacial, cirugía torácica y columna vertebral. “Hablamos de cientos de implantes utilizados con éxito en pacientes de todo el mundo a lo largo de los últimos 8 años”, afirma.

Muchos de estos diseños han puesto el foco en reconstrucciones derivadas de tumores óseos y revisiones de artroplastias complicadas. Por ejemplo, prótesis personalizadas de acetábulos y hemipelvis; reemplazos de fémur, tibia y codos; implantes mandibulares, maxilares, craneales, suelos de órbita; implantes de columna vertebral y reconstrucciones de la caja torácica, entre otros. “En definitiva, una gran variedad de implantes óseos con requerimientos quirúrgicos, mecánicos y biológicos muy diversos”.

El éxito de la colaboración

Para cada paciente con el que trabajan, sea cual sea su problema, González y su equipo diseña un implante a medida acorde a sus necesidades quirúrgicas y biomédicas. No lo hacen solos, sino en colaboración con el equipo clínico y empresas de fabricación aditiva. “Partimos de un TAC o de una resonancia magnética. A partir de ahí, podemos crear modelos virtuales en 3D de la anatomía a reconstruir. Analizamos en todo momento la mejor estrategia quirúrgica y el diseño en 3D que soluciona el problema con más garantías”.

Todo esto es posible gracias al ingenio y al arduo trabajo investigador, pero también a la madurez de determinadas tecnologías. “Utilizamos herramientas de diseño mecánico avanzas e imprimimos en 3D la solución en metales biocompatibles como el titanio médico. Somos estrictos con completar cada proceso bajo certificados de alta calidad. Finalmente, los implantes son esterilizados y llevados a quirófano”, señala la experta.

El trayecto a recorrer para reemplazar con ingeniería partes del cuerpo humano, admite Alba González, “es fascinante pero complejo”. El inherente carácter multidisciplinar de su actividad es riqueza y desafío a la vez. “Cada paciente es distinto y, cada caso clínico, un reto que exige mucha formación y conocimiento en áreas diversas”.

Un trabajo constante

La ingeniera añade que su obligación es estar muy atenta a los avances y actualizaciones en campos como el diseño mecánico, la fabricación tradicional, la impresión 3D, la biomecánica, la anatomía, la cirugía o los nuevos materiales. “Tampoco es fácil coordinar y sincronizar el trabajo de ingenieros, cirujanos, investigadores, empresas y fabricantes. Cualquier fallo en la cadena juega en contra del paciente”.

Pero cuando todo fluye -y casi siempre es así-, son capaces de desarrollar implantes a medida para reconstruir prácticamente cualquier hueso del cuerpo humano. El reto es enorme. “Reemplazar las articulaciones, en especial las ortopédicas, conlleva implantes difíciles de diseñar. Requieren ensamblajes entre componentes de diversos materiales, que han de soportar altas cargas y replicar rasgos de movimiento y funciones biomecánicas complejas”.

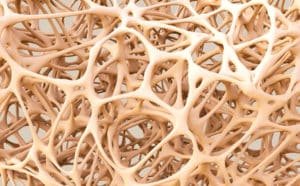

Los procesos de diseño y fabricación avanzados que usa González, le permiten añadir estructuras porosas a los implantes que facilitan su osteointegración y la regeneración del hueso. “Conseguimos una mejor fijación y, por tanto, menores probabilidades de revisión a largo plazo. La porosidad posibilita además adaptar la elasticidad del implante a la calidad del hueso del paciente. Reducimos el riesgo de aflojamiento aséptico”.

¿En qué punto existe más margen para la investigación? Alba González considera que los retos más inmediatos son la reparación y regeneración de tejidos y la creación de nuevos biomateriales. “Los avances en estos campos cambiarán la manera en la que reconstruimos tanto los huesos como el tejido blando en el futuro”.

Un futuro prometedor

Si lo que tiene entre manos ya se aproxima bastante a la ciencia ficción, imaginar dónde llegarán en el futuro estas investigaciones es una tarea imposible. “Lo más probable es que los siguientes pasos disruptivos de la ciencia estén ligados a la medicina personalizada y a un aumento de la longevidad humana”.

En esta línea, Alba González menciona la importancia que tendrá la bioimpresión 3D. “Algún día podremos fabricar estructuras de materiales biológicos combinando células y biomateriales que repliquen tejidos como los de los órganos y que el cuerpo humano las pueda aceptar”.

“También llegará el momento”, continúa la investigadora, “en el que todas las disrupciones que hoy conocemos interactúen entre sí. Big data, inteligencia artificial, realidad aumentada, impresión 3D (vamos hacia la impresión 4D), etc… tendrán un impacto muy destacado en todos los ámbitos que afectan a la salud, de la operativa clínica a la genómica, la teleasistencia o la epidemiología”.

¿Dónde querría encontrarse Alba González cuando estas previsiones sean una realidad? “Me gustaría haber creado un centro de excelencia con un equipo multidisciplinar de referencia. Ser capaces de ofrecer soluciones personalizadas de implantes e instrumentación quirúrgica de calidad a pacientes y hospitales tanto de España como del resto del mundo”.

La investigadora vive días aún más movidos si cabe tras recibir el Premio Nacional de Diseño 2022 en la modalidad ‘Jóvenes Diseñadores’. El premio, que otorga el Ministerio de Ciencia e Innovación, es para Alba González “un honor, una motivación y una responsabilidad”. También considera que se trata de una oportunidad para dar visibilidad a su trabajo. “Mi objetivo es poder ofrecer soluciones personalizadas a más y más pacientes y que se democratice la aplicación clínica de los implantes a medida, sobre todo a escala nacional”.