IMDEA Nanociencia, centro de investigación de la Comunidad de Madrid, junto a la empresa danesa Nanocore, lidera un proyecto a nivel mundial para diseñar, a base de nanotubos de carbono, nuevos materiales que sean mucho más fuerte que los actuales, pero, al mismo tiempo, más ligeros y ecológicos. “Lo peor que podemos hacer los científicos es anunciar las cosas antes de que sucedan, pero, a día de hoy, me cuesta mucho pensar que no tendremos impacto”, afirma el Dr. Emilio M. Pérez, principal ‘culpable’ de que el bautizado como Proyecto Tsunami hoy sea una realidad.

La historia comienza en 2012, cuando el investigador recibe una prestigiosa beca Starting Grant del European Research Council, ayudas dirigidas a desarrollar ideas innovadoras de ciencia básica. “En la redacción de mi candidatura hablé de las razones que, en mi opinión, justificaban investigar los nanotubos de carbono, pero en ningún caso de sus posibles aplicaciones”. El planteamiento de Pérez recibe el OK del órgano europeo, que le concede 1,5 millones de euros para que cree un grupo de investigación propio y trabaje durante 5 años.

Una tecnología retadora

Los nanotubos de carbono nacen oficialmente en 1991 fruto del trabajo del físico japonés Sumio Iijima, Premio Príncipe de Asturias de Investigación Científica y Técnica 2008. “Cuando recibo la beca los nanotubos de carbono atravesaban el ‘valle de la muerte’ que le toca transitar a todas las tecnologías. Su momento hype era historia y la mayor parte de los investigadores de materiales se habían pasado al grafeno”.

Su propuesta se basa en una nueva tecnología para la modificación química de los nanotubos de carbono. “En principio, se trataba de una herramienta, sin mirar aún hacia la industria”. Emilio M. Pérez y su equipo venían a solventar algunos problemas históricos, desafíos para los que nadie había obtenido una respuesta satisfactoria en las últimas tres décadas.

Los nanotubos de carbono son, fundamentalmente, una lámina de grafeno enrollada sobre sí misma. Para unirlos con otros materiales de manera óptima, se habían desarrollado enlaces covalentes, que son muy fuertes, pero que acaban con la propia estructura del nanotubo. Mediante otra estrategia, “más clásica”, de química no covalente, la estructura no sufría, pero las interacciones eran muy débiles. Solo tienden a estar juntos, pero en algún momento se separan.

¡Eureka!

El investigador consiguió crear un enlace mecánico que combinara lo mejor de las dos técnicas anteriores. “Aportamos la estabilidad del enlace covalente, pero sin tocar las estructuras de los nanotubos”. Se abrían así las puertas a la posibilidad de intentar reforzar de manera nunca vista materiales de base, por lo general polímeros orgánicos (plásticos).

“Aquí nos enfrentamos a otros retos que han impedido la llegada de estos nuevos materiales a la industria”. En los composites se utiliza un material blando para hacer las formas (polímero) y uno más fuerte (fibras de vidrio o de carbono, por ejemplo) para dotarlas de robustez. “Los nanotubos de carbono parecen ideales para ello, pero no habían funcionado. En primer lugar, son cilindros muy largos. La relación diámetro/longitud es tan gran que sólo encajan bien con ellos mismos; tienden a agregarse, y el material puede deslizarse. Por otro lado, su composición de átomos de carbono hace que sea difícil que interaccionen bien con los polímeros en una superficie atómicamente lisa”.

Nanocore

Los experimentos salen bien y en 2016 publican su propuesta de modificación de nanotubos de carbono en ‘ACS Nano’. “Fabricamos composites de poliestireno, los procesamos, y los test mostraban que nuestro material siempre era mucho mejor que el nanotubo solo o el nanotubo con otros compuestos. Reforzamos el poliestireno en un 200 %. Significaba que habíamos aprovechado casi todas las propiedades de los nanotubos, pero no todas”.

Comienza la segunda parte de la historia. La empresa danesa Nanocore también pretendía modificar los nanotubos de carbono, pero desde un enfoque bioquímico. “Leen nuestra publicación y comprueban que ya hemos andado buena parte del camino. Empezamos a trabajar juntos, primero en un proyecto pequeño durante un año. Después pedimos un programa ERC Proof of Concet, esta vez sí orientados a una aplicación de refuerzo de composites y en 2020 firmamos con Nonocore un contrato de más de tres millones de euros durante los próximos tres años”.

Un sinfín de aplicaciones

Hoy exploran todos los polímeros más relevantes a nivel comercial susceptibles de ser reforzados con el nuevo composite de manera más que significativa. “Con todas las cautelas, pensamos que la tecnología que hemos desarrollado puede llegar a ser revolucionaria en el futuro”, afirma Emilio M. Pérez. El investigador tiene razones para el optimismo. “El mejor resultado que hemos obtenido hasta ahora -aunque es bastante preliminar- es un composite de poliestireno casi tan fuerte como las fibras de carbono, pero con la ventaja de no tener que llevar a cabo ningún trabajo manual, sino que podemos procesarlo desde disolución y es posible fundirlo. Es un antes y un después”.

Un nuevo escenario que será, por encima de todo, verde y sostenible. “Si logramos aplicarlo sólo parcialmente, la diferencia de peso de los plásticos y el ahorro serían brutales, pero, además, hablamos de un material 100 % reciclable. Una vez fundido, empieza un nuevo ciclo”. Para ilustrarlo, el doctor cita el interés de Nanocore en el terreno de la energía eólica. Actualmente, los molinos son quemados cuando terminan su vida útil. El nuevo composite permitiría construir molinos más grandes y duraderos además de reciclables.

“Hoy no podemos comprar un coche de fibra de carbono porque habría que fabricarlo a mano. El nuevo material podría aplicarse mediante la técnica de injection molding. Imagina un coche de sólo 100 kilos… la cantidad de ahorro en combustible sería espectacular”. ¿Y los aviones? “El investigador de IMDEA Nanociencia detalla que aplicar este tipo de compuestos a la estructura de un Boeing 747 podría reducir su peso en composites de las 59 a las 15 toneladas. “Y cada bajada del 1 % en peso supone un ahorro del 075 % en combustible. El horizonte es prometedor”.

Tareas pendientes

Emilio M. Pérez analiza la problemática de los plásticos desde una óptica equilibrada. “La primera tentación es eliminarlos, pero no va a ser posible, y tampoco deseable”, explica. “Si sólo fabricamos sillas de madera, ¿quién va a poder comprarse una? Fabriquemos, eso sí, con mucho menos material y asegurando la reciclabilidad. Hacia ese impacto nos dirigimos. Los materiales están en todo, y todo tiene margen de mejora. Tiempo atrás, el plástico democratizó el acceso a objetos y prendas de vestir. Ahora toca mejorar su composición”.

Una vez despejada la ecuación científica del proceso (agregación de los nanotubos de carbono e interacción con el polímero) queda por solventar problemas que el investigador entiende como “más ingenieriles”, vinculados al empleo a gran escala de los nanotubos. “Puede que el composite se vuelva muy viscoso y no sea factible inyectarlo en un molde. Otras dificultades quizá nos lleven a cambiar la aplicación de determinadas moléculas”, añade Pérez.

Hay mucho trabajo por delante, pero Nanocore ya ha vendido licencias de uso de esta tecnología por valor de más de medio millón de dólares. “Gracias a ellos hemos aprendido a producir a escala o hemos reducido drásticamente el precio de la síntesis química. Ni mi formación ni mis instintos como científico me habrían llevado a determinados lugares. Es preciso un motor adicional que nos guíe. No olvidemos que el verdadero sueño de todo científico es impactar de forma directa en la sociedad”.

Apoyo institucional

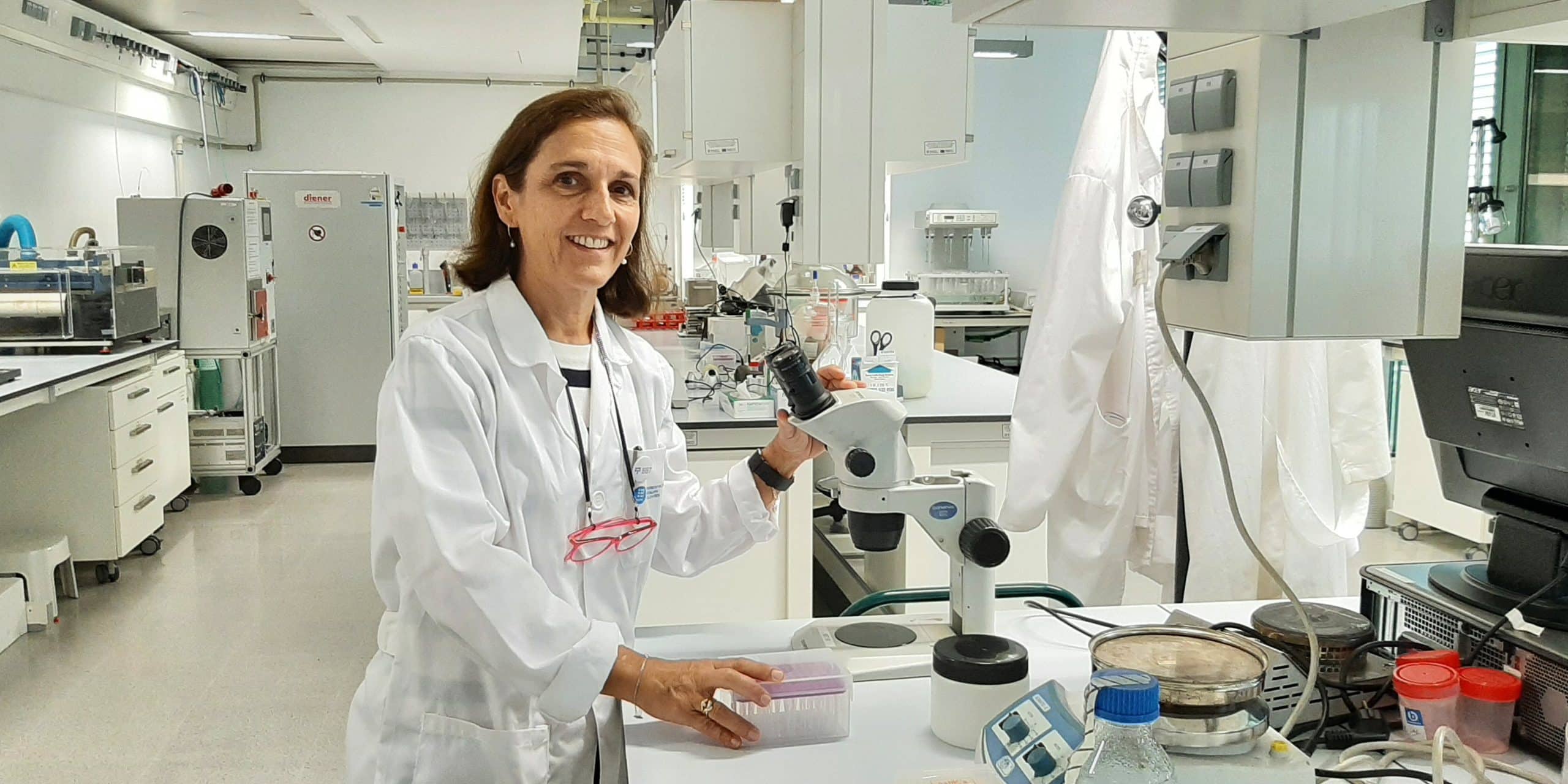

El investigador duda que la investigación hubiera podido prosperar en un lugar que no reuniera las condiciones de IMDEA Nanociencia. “No es fácil conseguir la flexibilidad que siempre me han ofrecido, tanto en la contratación de personal como en la dotación de espacios y equipación de laboratorios. No es tan habitual. Instituciones así permiten hacer las cosas bien desde el principio. Nanocore esperaba más lentitud burocrática y, literalmente, alucinan”.

Emilio M. Pérez apunta que su investigación también encaja con las líneas estratégicas de la UE. “Europa está acertando. Lo hizo en 2007, con la organización del ERC, al poner todos los huevos en la cesta de la ciencia básica. Ahora que se han asegurado una base de científicos top disruptivos, han lanzado el European Innovation Council, encaminado a aplicar conocimiento. Y por supuesto que es necesario mirar a la ecología, la sostenibilidad y la economía verde o circular. Es de cajón luchar contra el principal problema que nos afecta y además son áreas que conforman un potente motor económico”.

España y la vocación

“No soy químico ni científico de vocación y, a la larga, quizá sea lo más razonable”. El investigador de IMDEA Nanociencia reconoce que el ‘gusanillo’ de su oficio no se despertó hasta que hizo primero una tesina en la Universidad de Salamanca y después su tesis en Edimburgo, en el grupo de David Leigh. “Él ha sido una persona importante en la configuración de mis actuales investigaciones, igual que las aportaciones de Nazario Martín, en mi época de postdoc en Madrid. Las ideas no surgen de la nada, sino de distintas influencias”, apunta Pérez, quien hoy se declara orgulloso de haber podido reunir “un súper equipo” de jóvenes investigadores. “Tengo la suerte de estar trabajando con gente con muchísimo talento, ellos son los que hacen buenas las ideas. Además, quién sabe, pueden estar formando parte de una investigación que provoque cambios históricos”.

En cuanto a la situación de la ciencia en España, no duda que son necesarios más recursos, pero admite que hacer las cosas mejor no siembre es una cuestión de voluntad o destreza. “Simplemente no se puede. Hay otras prioridades, como la sanidad o las prestaciones de desempleo. A la larga hay que tener una estrategia de país, como la que en su día planificó Corea del Sur, en el sentido de invertir en ciencia de manera constante, aunque sea poco a poco. No hace falta llegar al 3 % del PIB de los suecos, pero sí al menos rondar el 2 %. Cualquier plan bien financiado va a funcionar. La otra clave es la estabilidad. Hay que tener paciencia porque no podemos ofrecer resultados de un día para otro. Mi historia empieza es 2008 y ahora cuando ha tomado forma”, concluye Emilio M. Pérez.